область применения стандарта по центровке насосов и компрессоров

Настоящие методические указания устанавливают основные требования к организации работ по центровке и выверке несоосности насосов и компрессоров промышленных предприятий России, Украины, Казахстана, Туркменистана, Азербайджана, Армении, Грузии, Таджикистана, Молдавии, Узбекистана, Белоруссии, Киргизии, Латвии, Литвы, Эстонии, а также всех Европейских государств. Данные указания обязательны для всех производителей насосов и компрессоров независимо от их принадлежности к любому мировому государству. Вся насосная и компрессорная продукция должна содержать паспорта и руководства по эксплуатации с обязательным указанием разделов по осуществлению контроля технического состояния насосного и компрессорного оборудования до монтажа, после монтажа до ввода в эксплуатацию, в процессе эксплуатации и в послеремонтный период, а именно:

Настоящие методические указания устанавливают основные требования к организации работ по центровке и выверке несоосности насосов и компрессоров промышленных предприятий России, Украины, Казахстана, Туркменистана, Азербайджана, Армении, Грузии, Таджикистана, Молдавии, Узбекистана, Белоруссии, Киргизии, Латвии, Литвы, Эстонии, а также всех Европейских государств. Данные указания обязательны для всех производителей насосов и компрессоров независимо от их принадлежности к любому мировому государству. Вся насосная и компрессорная продукция должна содержать паспорта и руководства по эксплуатации с обязательным указанием разделов по осуществлению контроля технического состояния насосного и компрессорного оборудования до монтажа, после монтажа до ввода в эксплуатацию, в процессе эксплуатации и в послеремонтный период, а именно:

- требования стандарта IORS:2020 до монтажа насосов и компрессоров к фундаментам

- требования к организации контроля центровки и несоосности насосного и компрессорного оборудования предприятий после монтажа до ввода насосов и компрессоров в эксплуатацию и в процессе его эксплуатации;

- требования к организации работ по центровке оборудования после ремонта (организация «входного контроля»);

- порядок взаимодействия между производствами (цехами), ремонтным производством и отделом надежности «НО-2010»;

- основные требования к квалификации персонала, аттестованных по курсу ТОР-101, и применяемым средствам измерения (например, «КВАНТ-ЛМ»);

- нормы центровки и несоосности, основные понятия, термины и определения в области измерений смещений;

- основные требования к исполнительной и технической документации, к порядку её оформления и ведения.

Разделы данного документа распространяются на все центробежные машины, насосы и компрессоры (далее по тексту – оборудование, машины, агрегаты) приведенные ниже:

- центробежные компрессоры с электрическим приводом, приводом от паровой турбины, газомоторного двигателя;

- центробежные насосы и электродвигатели (электроприводы);

- вентиляторы, воздуходувки, турбогазодувки, дымососы, турбодетандеры и прочее динамическое оборудование;

- электродвигатели приводов различных машин.

Для эксплуатирующих и производимых насосы и компрессоры предприятий (международных компаний) настоящие Методические указания имеют рекомендательный характер и предназначены для разработки на их основе собственных локальных нормативных актов, устанавливающих основные требования к организации работ по центровке и выверке несоосности машинного оборудования, насосов и компрессоров на эксплуатирующих предприятиях.

Термины, определения и сокращения

Отказ – событие, заключающееся в нарушении работоспособного состояния технического устройства.

Аварийный отказ – отказ технического устройства с разрушением конструктивных элементов.

Агрегат – (для данного стандарта по центровке) совокупность механизмов, часто установленных на одной раме, кинематически связанных между собой, созданная для решения определенной технической (технологической) задачи. Например, электронасосный агрегат – собранные на одной раме с помощью муфтовых соединений электродвигатель, (редуктор), насос.

Анкерные болты – болты, служащие для крепления рамы агрегата к фундаменту.

Крепежные болты – болты, служащие для крепления элементов агрегата (насоса, электродвигателя) к раме агрегата.

Упорные болты – болты, служащие для обеспечения перемещения элементов агрегата в осевом или радиальном направлении.

Отжимные болты – болты, служащие для обеспечения вертикального перемещения элементов агрегата.

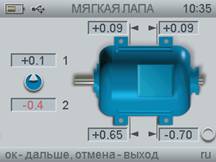

«Мягкая лапа» – это неплотное прилегание или отсутствие прилегания лап двигателя к промежуточной опоре или промежуточной опоры к раме агрегата (функция приборов «КВАНТ-ЛМ»).

Калиброванные пластины – центровочные пластины 1 и 2 класса точности (классификация BALTECH) для устранения параллельной «мягкой лапы»

Калиброванные пластины – центровочные пластины 1 и 2 класса точности (классификация BALTECH) для устранения параллельной «мягкой лапы»

Самовыравнивающиеся элементы BALTECH DM - типовые и низкопрофильные элементы, устанавливаемые под каждую опору привода для устранения угловой «мягкой лапы»

Техническое обслуживание (в данном документе) – комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, хранении и транспортировке. Техническое обслуживание рекомендуется выполнять по аутсорсингу при периодическом привлечении отдела технического сервиса компании BALTECH (по годовому договору).

Текущий ремонт (в данном документе) – ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и/или восстановлении отдельных частей изделия. Представляет собой действия, направленные на систематическое и своевременное предохранение от преждевременного износа изделия.

Капитальный ремонт (в данном документе) – ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

Капитальный ремонт (в данном документе) – ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

Ведомость дефектов – документ, определяющий полный объем работ на конкретном узле, агрегате, с обязательным указанием всех расходных материалов, запчастей и используемых механизмов.

Мониторинг технического состояния оборудования (вибромониторинг, вибродиагностика) – наблюдение, оценка и прогноз технического состояния оборудования (по параметрам вибрации) в процессе эксплуатации с целью предотвращения отказа с помощью виброметров BALTECH VP-3410 или виброанализаторов CSI 2130.

Периодический мониторинг – наблюдение, оценка и прогноз технического состояния оборудования с помощью переносных средств контроля (переносной виброметр-балансировщик «Протон-Баланс-II») нормативных параметров и анализа вибрации с периодичностью, которая устанавливается по результатам предшествующей оценки технического состояния оборудования, а также на основании трендов диагностической программы BALTECH Expert.

Постоянный мониторинг – наблюдение, оценка и прогноз технического состояния оборудования с помощью стационарных средств непрерывного контроля нормативных параметров и анализа вибрации с заданной периодичностью (система «Протон-1000»).

Вибрация – движение точки или механической системы, при котором происходят колебания, характеризующиеся скалярными величинами.

Вибрация – движение точки или механической системы, при котором происходят колебания, характеризующиеся скалярными величинами.

Соосность – валы соосны (коллинеарны), когда их центры вращения лежат на одной линии.

Угловая расцентровка – это смещение валов, при котором образуется угол наклона оси вращения одного вала относительно другого (излом).

Горизонтальная расцентровк а – состояние несоосности при виде сверху, корректируемое перемещением центруемых агрегатов машины в боковом направлении.

Вертикальная расцентровка – состояние несоосности при виде сбоку, корректируемое установкой калиброванных пластин BALTECH-23458N или самовыравнивающихся элементов BALTECH DM под передние и задние лапы центруемых агрегатов машины.

Тепловые расширения – деформации конструктивных элементов машины, возникающие в следствие наличия разницы температуры машины в холодном состоянии и ее температуры в рабочем режиме (более 50 °С). Обязателен для контроля с помощью системы «КВАНТ-ЛМ».

Контроль центровки – это процедура проверки центровки для определения и документирования состояния механотехнологического оборудования. Выполняется ежемесячно с привлечением отдела технического сервиса компании BALTECH.

Контроль центровки – это процедура проверки центровки для определения и документирования состояния механотехнологического оборудования. Выполняется ежемесячно с привлечением отдела технического сервиса компании BALTECH.

Проведение центровки – это процедура измерения смещений и корректировки положения машины с помощью системы «КВАНТ-ЛМ» и комплекта инструментария для центровки «КВАНТ-Профессионал».

Контроль влияния трубной обвязки – это учет остаточного влияния натяжения трубной обвязки на механотехнологическое оборудование, его смещения при ослабленных крепежных болтах под воздействием силы со стороны обвязки. Контролируется индикаторами из системы «КВАНТ-КПЦ».

Контроль станины и фундамента – это оценка соответствия нормам СП станины, фундамента, лап и болтов.

Контроль геометрии и выверки (прямолинейности, плоскостности, параллельности и перпендикулярности) – оценка прямолинейности, плоскостности, параллельности и перпендикулярности составных частей конструкций и узлов механотехнологического оборудования (фундамент, станина, лапы, элементы корпуса и т.д.). Оценка должна производится цифровым лазерным уровнем BALTECH LL.

Центровка отверстий и проточных частей – выверка центров отверстий и выставление проточных частей конструкции машины с помощью цифрового лазерного уровня BALTECH LL.

Центровка шкивов – это выверка положения ременных передач и шкивов, устранение их перекосов с помощью системы «КВАНТ-Шкив».

Центровка шкивов – это выверка положения ременных передач и шкивов, устранение их перекосов с помощью системы «КВАНТ-Шкив».

Промежуточная вставка (промвал ) – наличие более одного муфтового соединения между машинами.

Валопровод – наличие более 2-х машин на одной линии валов, соединенных муфтами. Центровка валопроводов должна выполняться с помощью прибора «КВАНТ-ЛМ» и его функции центрирования валопроводов до 31 муфты (32 вала).

СИ – средство измерения.

СП – свод правил.

СНиП – строительные нормы и правила.

ТОиР – техническое обслуживание и ремонт.

Основные требования к организации проведения работ по центровке роторного оборудования.

Цели и задачи контроля и проведения центровки насосного и компрессорного оборудования предприятия заключаются в следующем:

- повышение качества и сокращение объема ремонтных работ;

- снижение уровня вибрации насосного и компрессорного оборудования;

- снижение энергопотребления;

- снижение издержек на ремонтные работы, а именно: продление срока службы подшипников, сальников, уплотнений, муфт, валов, фундаментов и болтов;

- внесение данных о состоянии центровки в единую базу данных оборудования предприятия до ввода оборудования в эксплуатацию;

- продление срока безаварийной работы оборудования.

Периодичность и время контроля и проведения центровки насосов и компрессоров предприятия:

- периодический, по графику, контроль и проведение центровки всех групп насосно-компрессорного оборудования по нормируемым параметрам смещений осей вращения;

- внеплановый, по заявкам механика цеха или энергетика цеха (для электродвигателей), контроль и проведение центровки всех групп оборудования с повышенным уровнем вибрации, который был выявлен на технологических объектах предприятия в ходе мониторинга параметров вибрации с помощью виброметров BALTECH VP-3410 или виброанализатора CSI 2130 при признаках расцентровки;

- Контроль и проведение центровки нового оборудования, вводимого в эксплуатацию;

контроль и проведение центровки оборудования после ремонтных работ, связанных с заменой или ремонтом валов, подшипников или других узлов машины перед пуском в эксплуатацию;

контроль и проведение центровки оборудования после ремонтных работ, связанных с заменой или ремонтом валов, подшипников или других узлов машины перед пуском в эксплуатацию;- периодически на основном (критичном) оборудовании, по возможности и на вспомогательных агрегатах.

Классификация оборудования, подлежащего контролю и проведению центровки.

Перечень оборудования, подлежащего центровке, формируется на основе оценки технического риска эксплуатации технических устройств на опасных производственных объектах, а так же на основании результатов ремонтных работ, заключения вибродиагностических исследований и по заявкам эксплуатационного персонала.

Под критичностью подразумевается значение данного оборудования в технологическом объекте и влияние его на выпуск продукции. Контроль и проведение центровки проводится на всем оборудовании, вне зависимости от группы критичности. Оборудование, отнесенное к 1 и 2 группе критичности, имеет наивысший приоритет при проведении контроля и выполнении центровки. Для каждой группы оборудования устанавливаются соответствующие требования к организации и периодичности проведения контроля и центровки, которые позволяют максимально снизить вероятность возникновения технического риска и связанных с ним внеплановых затрат.

В зависимости от уровня технического риска все оборудование предприятия делится на пять групп критичности, указанных в рекомендациях IORS:2020.

В настоящих методических указаниях подробно описываются процедуры выполнения центровки с применением лазерных систем центровки серии «КВАНТ-ЛМ» и Fixturlaser XA Pro, как наиболее передовых и распространенных в настоящее время. Работа с лазерными системами отличается тем, что после выполнения измерений система сама рассчитывает величины излома и смещения осей центруемых агрегатов, а также необходимые величины и направления корректирующих перемещений механизмов (насосов, компрессоров).

В случае же использования систем центровки, основанных на применении простейших индикаторов часового типа (например, «КВАНТ-КПЦ», «КВАНТ-А-II», «КВАНТ-В-II», величины излома и смещения осей центруемых агрегатов, а также направления корректирующих перемещений рассчитываются специалистом по центровке самостоятельно по формулам, приведенным в специальной литературе или в КПК (карманном персональном компьютере) поставляемом в комплекте с системами производителем компанией BALTECH.

Рекомендации по расчету величины излома и смещения осей центруемых машин (насосов, компрессоров), а также рекомендуемые нормативы на смещение и излом осей приведены в разделе ТОР-101-ЦН (для центробежных насосов) и в разделе ТОР-101-ЦК (для центробежных компрессоров).

Виды контроля и центровки

Для оценки центровки насосного и компрессорного оборудования в процессе ремонта и эксплуатации устанавливаются виды контроля и центровки.

Предварительный контроль – операции, которые необходимо провести перед центровкой:

- подготовка оборудования к проведению центровки (получение допуска);

- выбор времени проведения работ;

- контроль влияния трубной обвязки (ослабить опоры стационарного механизма);

-

контроль состояния соединительных муфт (люфты, биение, визуальный осмотр и пр.);

контроль состояния соединительных муфт (люфты, биение, визуальный осмотр и пр.); - контроль состояния станины, фундамента, корпуса агрегата, лап и болтов;

- контроль «мягкой лапы»;

- контроль состояния калиброванных пластин BALTECH (центровочных прокладок);

- проверка свободного конца вала агрегата на биение;

- контроль влияния тепловых расширений;

- контроль геометрии и выверки (плоскостности, параллельности и перпендикулярности).

Непосредственно центровка оборудования подразделяется на следующие виды:

- центровка горизонтальных машин (системой «КВАНТ-ЛМ»);

- центровка вертикальных машин (системой «КВАНТ-ЛМ» или Fixturlaser GO Basic);

- центровка валов с промежуточной вставкой (системой «КВАНТ-ЛМ» или Fixturlaser GO Pro);

- центровка линии валопровода (системой «КВАНТ-ЛМ» или Fixturlaser XA Pro);

- центровка валов с карданным соединением (системой Fixturlaser UPAD XA или Fixturlaser XA Pro);

- центровка шкивов (системой «КВАНТ-Шкив» или Fixturlaser PAT).

Если на насосе или компрессоре нет возможности повернуть вал на 180 градусов (положение «3» часа и до «9» часов), то обязательно использовать систему с функцией усеченного угла. Система центровки «КВАНТ-ЛМ» на сегодняшний день имеет минимальный угол 30 градусов, система Fixturlaser XA Pro минимум поворот вала на сегменте 60 градусов.

Если на насосе или компрессоре нет возможности повернуть вал на 180 градусов (положение «3» часа и до «9» часов), то обязательно использовать систему с функцией усеченного угла. Система центровки «КВАНТ-ЛМ» на сегодняшний день имеет минимальный угол 30 градусов, система Fixturlaser XA Pro минимум поворот вала на сегменте 60 градусов.

Выбор времени проведения работ.

Окончательная центровка обычно проводится непосредственно перед запуском после того, как проведены все соединительно-монтажные или ремонтные работы, в основном соединение трубной обвязки. Может потребоваться предварительная центровка для грубой установки машин, но после всех перемещений и действий, вносящих механическое напряжение, прогрева до рабочих температур, необходима окончательная проверка соосности.

Контроль влияния трубной обвязки.

Контроль влияния трубной обвязки в обязательном порядке производится после монтажа нового агрегата или при наличии подозрения (заключения) специалистов по вибродиагностике на наличие воздействия на агрегат напряжения от трубной обвязки. Собранная трубная обвязка должна иметь легко сопрягаемые фланцы, без применения чрезмерных сил. Перед стягиванием фланцев болтами специалист по центровке должен проконтролировать, что оба фланца могут быть притянуты друг к другу и соединены вместе с применением силы, не превышающей 90 кгс (сила, с которой взрослый человек может надавить рукой).

Контроль влияния трубной обвязки в обязательном порядке производится после монтажа нового агрегата или при наличии подозрения (заключения) специалистов по вибродиагностике на наличие воздействия на агрегат напряжения от трубной обвязки. Собранная трубная обвязка должна иметь легко сопрягаемые фланцы, без применения чрезмерных сил. Перед стягиванием фланцев болтами специалист по центровке должен проконтролировать, что оба фланца могут быть притянуты друг к другу и соединены вместе с применением силы, не превышающей 90 кгс (сила, с которой взрослый человек может надавить рукой).

Измерение остаточного натяжения трубной системы осуществляется измерительной системой в двух направлениях (два стрелочных индикатора из комплекта «КВАНТ-КПЦ» или других измерительных устройств):

вертикальное – измерительные модули устанавливаются в положение 12 часов, отпускаются все крепежные болты агрегата, производится измерение смещения;

горизонтальное – измерительные модули устанавливаются в положение 3 или 9 часов, отпускаются все крепежные болты агрегата, производится измерение смещения.

Смещение в каждой плоскости должно быть не более 0,2 мм. Смещение более 0,2 мм говорит о внешнем натяжении, действующем на насосное или компрессорное оборудование, которое необходимо устранить до проведения центровки.

Контроль состояния соединительных муфт

Муфтовые соединения должны быть собраны согласно инструкции производителя. В инструкциях обычно указывается осевой зазор и требования по смазке, если таковые имеются. Для машин на подшипниках скольжения осевой зазор должен выставляться при смещенных в сторону упора валах, аналогично положению в рабочих условиях. Для электрических моторов с подшипниками скольжения осевой зазор должен выставляться при позиционировании якоря в магнитном центре мотора.

Контроль состояния корпуса, станины, фундамента, лап и болтов.

Контроль состояния корпуса, станины, фундамента, лап и болтов.

Контроль состояния корпуса, станины, фундамента, лап и болтов является обязательным этапом при процедуре контроля центровки.

Корпус насоса, компрессора (агрегата), станина и фундамент должны быть визуально проверены на наличие трещин и неровных поверхностей сопряжения. О трещинах в бетоне и стальной станине между двигателем и приводом необходимо сообщить ответственному за эксплуатацию данного оборудования, согласно утвержденному порядку передачи информации. Лицо, ответственное за эксплуатацию оборудования и порядок передачи информации определяется разработанным на предприятии нормативным документом по центровке.

При размещении на фундаменте или станине опорные лапы машины должны иметь пятно контакта не менее 90%. При ослабленных крепежных болтах под любой из лап не должна проходить калиброванная пластина толщиной 0,06 мм или щуп (серии «Щ», производитель BALTECH) такой же толщины по всей плоскости лапы. Такое обстоятельство для коррекции может потребовать больших временных затрат. Небольшие щели можно устранить при помощи подкладок, как описано в пункте 4.8 «Контроль «мягкой лапы».

Устранение несоответствий производится при помощи калиброванных пластин BALTECH-23458N или саморегулирующихся опор BALTECH DM (см. раздел «Требования к инструменту»).

Устранение несоответствий производится при помощи калиброванных пластин BALTECH-23458N или саморегулирующихся опор BALTECH DM (см. раздел «Требования к инструменту»).

Фундамент должен пройти проверку на плоскостность с помощью системы BALTECH LL-2200 и соответствовать требованиям СП 26.13330.2010 (СНиП 2.02.05-87) «Фундаменты машин с динамическими нагрузками».

Лапы должны быть параллельны фундаменту, находиться в одной плоскости и соответствовать требованиям, указанным производителем насосного и компрессорного оборудования в эксплуатационной документации.

Отверстия должны соответствовать требованиям, указанным производителем оборудования в эксплуатационной документации.

Болты должны соответствовать ГОСТ 24379.1-80 «Болты фундаментные. Конструкция и размеры».

Контроль «мягкой лапы» при центровке насосов, компрессоров и динамического оборудования.

Контроль «мягкой лапы» является обязательной стандартной процедурой проверки деформации корпуса механизма.

При отсутствии у лазерного центровщика соответствующей программной опции, наличие «мягкой лапы» определяется описанным далее образом. Стрелочный индикатор, или другое измерительное устройство, необходимо закрепить на каждой лапе для измерения ее вертикального подъема при ослаблении крепежного болта. При этом другие болты должны быть затянуты. Допустимым является подъем не более чем на 0,06 мм. При превышении этого значения необходимо провести коррекцию, добавив калиброванные пластины BALTECH-23458N (подкладки для центровки).

После добавления пластин (подкладок), необходимо повторить описанные действия пока на каждой лапе подъем не будет менее 0,06 мм. Если же изменение количества пластин (подкладок) не приводит к желаемому эффекту, то требуется шлифовка или механическая обработка сопрягающихся поверхностей машины или фундамента (что проще).

После добавления пластин (подкладок), необходимо повторить описанные действия пока на каждой лапе подъем не будет менее 0,06 мм. Если же изменение количества пластин (подкладок) не приводит к желаемому эффекту, то требуется шлифовка или механическая обработка сопрягающихся поверхностей машины или фундамента (что проще).

Контроль состояния центровочных прокладок (если применяется подручный материал).

Необходимо использовать только штампованные подкладки из нержавеющей стали. Медные, пластиковые, алюминиевые подкладки или подкладки из низкоуглеродистой стали без покрытия с толщиной меньшей 5 мм применять для центровки нельзя. Толстые вставки при толщине больше 5 мм могут быть изготовлены из такого материала.

Проверка свободного конца вала агрегата на биение.

Необходимо измерить биение вала каждой машины, установить индикатор с помощью магнитого штатива BALTECH или крепежа в радиальном направлении, медленно вращая вал на 180 градусов зафиксировать размах. Процедуру необходимо сделать в двух взаимно перпендикулярных плоскостях. Изменение показаний индикатора более чем на 0,02 мм, говорит о наличии биения вала. При показаниях, превышающих указанное значение, необходимо решить вопрос о ремонте насоса, компрессора, машины в индивидуальном порядке для восстановления геометрических параметров.

Необходимо измерить биение вала каждой машины, установить индикатор с помощью магнитого штатива BALTECH или крепежа в радиальном направлении, медленно вращая вал на 180 градусов зафиксировать размах. Процедуру необходимо сделать в двух взаимно перпендикулярных плоскостях. Изменение показаний индикатора более чем на 0,02 мм, говорит о наличии биения вала. При показаниях, превышающих указанное значение, необходимо решить вопрос о ремонте насоса, компрессора, машины в индивидуальном порядке для восстановления геометрических параметров.

Контроль влияния тепловых расширений.

Специалист по центровке обязан знать характерные механические (всплытие вала на масляном клине при выходе оборудования в рабочий режим при центровке компрессора) и температурные изменения состояния узлов насосно-компрессорного оборудования при переходе из холодного состояния в рабочий режим. Учет тепловых расширений обязателен при изменении температуры выше, чем на 50°С. В динамике влияние тепловых расширений необходимо измерять только системой Fixturlaser OL2R или вызвать специалистов отдела технического сервиса компании BALTECH с необходимым инструментарием.

Окончательную центровку необходимо проводить на прогретом до рабочей температуры агрегате. Если прогреть агрегат до рабочей температуры не представляется возможным, то должна быть выставлена (учтена) принудительная расцентровка на величину, указанную в паспорте завода-изготовителя с помощью приборов «КВАНТ-ЛМ», Fixturlaser GO Pro или Fixturlaser XA Pro.

Контроль геометрии и выверки (прямолинейности, плоскостности, параллельности, перпендикулярности).

Контроль геометрии и выверки (прямолинейности, плоскостности, параллельности, перпендикулярности).

Контроль геометрии и выверки является обязательным этапом для оборудования 1-й и 2-й группы критичности при проведении процедуры контроля центровки компрессоров и насосов. Для оборудования 3, 4 и 5-й групп критичности данный контроль необходимо проводить по мере необходимости, установленной внутренним регламентом предприятия и в этом случае лазерная измерительная система должна иметь необходимые функции и дополнительный крепеж (например, системой BALTECH LL-2100).

Контроль центровки компрессоров и насосов.

Проверка центровки выполняется для определения несоосности (расцентровки) в следующих случаях:

- если предполагается несоосность (расцентровка), но она неизвестна;

-

для документирования состояния центровки насосов и компрессоров после ремонта или перед пуском оборудования;

для документирования состояния центровки насосов и компрессоров после ремонта или перед пуском оборудования; - чтобы убедиться, что состояние центровки укладывается в допуски. Осуществляется контроль качества ранее выполненной центровки, проверка соответствия допускам (нормам), указанным в нормативной документации или паспорте оборудования.

Виды центровки насосно-компрессорного оборудования.

- центровка горизонтальных машин. Обязательная процедура для горизонтальных машин, описана в разделе 9.1.

- центровка вертикальных машин. Обязательная процедура для вертикальных машин, описана в разделе 9.2.

- центровка валов с промежуточной вставкой (промвалом). Проводится только при наличии более одного муфтового соединения между машинами. Процедура описана в разделе 9.3.

- центровка линии валопровода. Проводится только при наличии более 2-х машин на линии валов. Процедура описана в разделе 9.4

- центровка валов с карданным соединением. Проводится только при наличии карданного соединения. Процедура описана в разделе 9.5.

- центровка отверстий и проточных частей. Проводится только на основании требований технической документации производителя насоса, компрессора, машины или с периодичностью, установленной внутренним регламентом предприятия. Процедура описана в разделе 9.6.

- центровка шкивов. Обязательная процедура для машин с ременным типом передачи. Процедура описана в разделе 9.7.

Организация периодического контроля и проведения центровки в процессе эксплуатации

Для решения задач, указанных в п. 4.1 осуществляется контроль центровки, в котором задействованы специалисты службы Главного механика, Главного энергетика, лицо, ответственное за содержание машины в работоспособном состоянии и специалисты по контролю и проведению центровки ремонтной организации.

Для решения задач, указанных в п. 4.1 осуществляется контроль центровки, в котором задействованы специалисты службы Главного механика, Главного энергетика, лицо, ответственное за содержание машины в работоспособном состоянии и специалисты по контролю и проведению центровки ремонтной организации.

Контроль центровки необходимо проводить по заявке лица, ответственного за содержание машины в работоспособном состоянии, если результаты вибродиагностического обследования агрегата показывают признаки расцентровки (например, осевая или радиальная вибрация, замеренная виброметром BALTECH VP-3405 или BALTECH VP-3410 выше в 1,5 раза по отношению к другим направлениям измерения). Вибрация не должна быть использована в качестве критерия качества центровки, но может быть использована как критерий приемлемости. Так как даже при превосходной центровке множество других механических дефектов могут вызвать чрезмерную вибрацию (например, дисбаланс ротора, который легко и просто устраняется прибором «ПРОТОН-Баланс-II» или резонанс). Поэтому нельзя использовать вибрацию как симптом неверной центровки. Но если работающая машина не вызывает вибрации, то, очевидно, что центровка удовлетворительна и ее можно принять.

Контроль центровки насосов, компрессоров, машин должен включать в себя следующие обязательные этапы:

- подготовка насосно-компрессорного оборудования к проведению контроля центровки: получение допуска к агрегату, разборка электрической схемы двигателя и блокировка самопроизвольного вращения ротора оборудования;

- проведение операций подготовки к центровке согласно п.5.1;

- установка приспособлений и инструмента для проведения центровки: лазерной или индикаторной измерительных систем серии «КВАНТ» или Fixturlaser;

- измерение величины несоосности (расцентровки);

- оценка состояния центровки, при показаниях превышающих допустимые нормы, согласно разделу 8.2 данных методических указаний, необходимо провести центровку;

- документирование состояния центровки (отчет, акт или протоко).

Подготовка насосно-компрессорного оборудования к проведению контроля и центровки осуществляется согласно инструкциям по эксплуатации на каждый вид оборудования.

Установка измерительной системы осуществляется специалистом по центровке согласно руководству по эксплуатации на систему.

Измерение величины несоосности осуществляется согласно разделу 9.1.5.

Оценка состояния центровки осуществляется специалистом по центровке согласно допустимым пределам.

Центровка агрегатов производится согласно главе 9 в соответствии с видом оборудования.

По результатам измерения несоосности специалистом по центровке оформляется отчет о состоянии центровки компрессора, насоса, оборудования. Отчет по центровке хранится у механика (энергетика) цеха (установки) в эксплуатационном паспорте на агрегат.

Функциональные обязанности специалистов, осуществляющих контроль и проведение центровки

Функциональные обязанности специалистов, осуществляющих контроль и проведение центровки

Настоящие методические указания носят методический характер для всех промышленных предприятий России и СНГ.

На основании данного документа на предприятиях должен быть разработан документ, устанавливающий порядок центровки оборудования на каждом конкретном участке Вашего предприятия, где, согласно организационным структурам, штатным расписаниям предприятия и должностным инструкциям, должны быть определены:

- ответственные за выполнение центровки (специалисты по центровке из ремонтного персонала, прошедшие аттестацию в компании BALTECH по курсу ТОР-101 «Основы центровки и выверки геометрии роторных машин»). Мотивация и система стимулирования по мнению компании BALTECH является определяющим фактором для качественной центровки насосов, компрессоров, машин и механизмов;

- подразделения, отвечающие за контроль и проведение центровки (бригады по центровке ремонтного персонала);

- общая схема взаимодействия между ремонтными и эксплуатационными подразделениями, отдел главного энергетика, отдел главного механика, отдел технического надзора, отдел надежности или отделом диагностики;

- функциональные обязанности ремонтного и эксплуатационного персонала в части обеспечения контроля и проведения центровки;

- обязательная техническая документация по контролю и проведению центровки (отчеты, акты, протоколы и т.д.)

Специалист по проверке и проведению центровки выполняет следующие работы:

- наличие паспортов (паспортизация по правилам BALTECH) на агрегаты;

- проверку полноты и качества подготовки насосно-компрессорного оборудования к проведению центровки;

- проверку корпусов, фундамента, станины, лап и болтов на соответствие требованиям СНиП, СП или другой нормативно-технической документации;

- установку измерительной системы центровки серии «КВАНТ-ЛМ» или Fixturlaser XA Pro;

- контроль и проведение центровки;

- документирование состояния центровки (формирование отчета, акта или протокола).

Техническая документация при контроле и проведении центровки компрессоров, насосов, оборудования должна быть разработана индивидуально для каждого предприятия, с учетом отраслевой принадлежности и специфики производства, особенностями технических характеристик технологического оборудования, существующей организационной структуры, бизнес процессов, распределения ответственности и регламентирована в документе по центровке, диагностике и обеспечению надежности оборудования для данного предприятия согласно рекомендациям IORS:2020.

Планирование, организация и приемка ремонтных работ

Обеспечение контроля качества технического обслуживания и ремонта (ТОиР) организуется и осуществляется на предприятии согласно «Правилам организации и осуществления производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте», утвержденными Постановлением Правительства Российской Федерации от 10 марта 1999 г. N 263, и «Методических рекомендаций по организации производственного контроля за соблюдением требований промышленной безопасности на опасных производственных объектах» РД 04-355-00.

Обеспечение контроля качества технического обслуживания и ремонта (ТОиР) организуется и осуществляется на предприятии согласно «Правилам организации и осуществления производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте», утвержденными Постановлением Правительства Российской Федерации от 10 марта 1999 г. N 263, и «Методических рекомендаций по организации производственного контроля за соблюдением требований промышленной безопасности на опасных производственных объектах» РД 04-355-00.

Контроль качества и сроков проведения работ по ТОиР должен включать в себя следующее:

- контроль качества и полноты ремонта технических устройств на соответствие стандартам и техническим требованиям;

- контроль за своевременным проведением и полнотой необходимых испытаний технических устройств;

- проверка и ремонт контрольных средств измерений (ежегодная метрологическая аттестация средств измерения СИ в компании BALTECH);

- приёмка оборудования после ремонта с подписанием актов, документирующих соответствующее качество работ (входной/выходной контроль).

Порядок приёмки оборудования (насосов, компрессоров) из ремонта.

Приемка оборудования из ремонта проводится в соответствии с требованиями эксплуатационной документации, инструкции по эксплуатации на данное оборудование и регламентами вашего предприятия. Перед приемкой в эксплуатацию отремонтированное оборудование подлежит обкатке или испытаниям в рабочих условиях под непосредственным наблюдением руководителя ремонта и лица, ответственного за эксплуатацию оборудования.

Оборудование считается подготовленным к сдаче в рабочую обкатку или для испытаний под нагрузкой, если выполнены следующие требования:

- выполнены все запланированные работы согласно ведомости дефектов и устранены дефекты, выявленные в процессе проведения ремонта и периодической вибродиагностики виброанализатором CSI 2130;

- имеются положительные результаты контроля и испытаний, проведенных в соответствии с техническими условиями на ремонт данного оборудования и подписанные акты промежуточных испытаний;

- имеется исполнительная ремонтная документация, подтверждающая фактические объемы и качество выполненных ремонтных работ (акт сдачи оборудования в ремонт, ведомость дефектов, акты результатов испытаний, ремонтные формуляры, удостоверения о качестве ремонта, сертификаты и т.д.);

- имеется согласованная и утвержденная в установленном порядке документация на проведение изменений в технологических схемах или в конструктивных узлах оборудования;

- выполнены предписания надзорных и контролирующих органов;

- имеются отчеты о состоянии центровки компрессоров, насосов, оборудования в допуске согласно допускам и нормам.

Оборудование после осмотра и проверки исполнительной документации допускается в эксплуатацию с записью в документе, установленном положением о центровке оборудования предприятия.

В период проведения обкатки оборудования после ремонта под нагрузкой в течение 4-х часов необходимо провести виброконтроль состояния агрегата для оценки годности к дальнейшей эксплуатации по вибросостоянию. Согласно рекомендациям компании BALTECH в зависимости от вида оборудования период обкатка (приработки) может быть регламентирован 24часа, 36часов или 72часа.

Нормы центровки (допуски) и оценка состояния центровки насосов, компрессоров, оборудования.

Допустимые величины угловой и параллельной несоосности должны быть в пределах, указанных в технических паспортах заводов изготовителей оборудования. На эти пределы специалисты по центровке должны ориентироваться в первую очередь. Если таких норм не указано, необходимо производителю (поставщику) рекомендовать обратиться за нормами (допусками) в компанию BALTECH для утверждения. При отсутствии данных в паспортах, предельные величины определяются по приведенной ниже общей таблице допусков, в зависимости от диапазона рабочих частот вращения (смотри таблицу № 1). При этом необходимо иметь ввиду, что рекомендации эти основаны на большом статистическом материале и основное их достоинство состоит в том, что они в значительной мере гарантируют защиту от грубых ошибок в оценке состояния механизма. Именно благодаря обширности статистики компании BALTECH, на которой они базируются. Отсюда же проистекает и основной недостаток этих рекомендаций – большая усредненность данных не может отразить индивидуальных особенностей каждого конкретного типа механизмов. Поэтому наиболее разумным будет следующий подход. Начинать работы, опираясь на данные рекомендации, но не относиться при этом к ним, как к догме или истине в последней инстанции. По мере выполнения работ надо набирать собственную статистику по этим вопросам и в последующем, если это окажется необходимым, скорректировать первоначальные нормы. В любом случае собственное нормирование будет наиболее точно отражать взаимосвязь основных параметров технического состояния и вторичных диагностических параметров.

Таблица 1. Рекомендованные допустимые пределы (нормы) центровки компанией BALTECH

Частота вращения |

Угловая несоосность |

Параллельная несоосность |

||

Об/мин |

мм /100 мм |

мм |

||

Отлично |

Допустимо |

Отлично |

Допустимо |

|

0-1000 |

0,06 |

0,10 |

0,07 |

0,13 |

1000-2000 |

0,05 |

0,08 |

0,05 |

0,10 |

2000-3000 |

0,04 |

0,07 |

0,03 |

0,07 |

3000-4000 |

0,03 |

0,06 |

0,02 |

0,04 |

4000-5000 |

0,02 |

0,05 |

0,01 |

0,03 |

5000-6000 |

0,01 |

0,04 |

<0,01 |

<0,03 |

Оценки состояния центровки.

Для описания состояния центровки насосно-компрессорного оборудования устанавливаются следующие оценки:

«ОТЛИЧНО» - расцентровка находится в допуске (зеленая зона показаний лазерной системы центровки «КВАНТ-ЛМ»), проведение центровки не требуется;

«ДОПУСТИМО» - расцентровка не соответствует допускам, но эксплуатация возможна (желтая зона показаний лазерной системы центровки «КВАНТ-ЛМ»);

«ТРЕБУЕТ ПРИНЯТИЯ МЕР» - расцентровка выходит за рамки двойных допусков, требуется проведение центровки, эксплуатация оборудования не рекомендуется (красная зона показаний лазерной системы центровки «КВАНТ-ЛМ»).

Проведение центровки насосно-компрессорного оборудования

Проведение горизонтальной центровки

При контроле и проведении центровки все измерения проводятся на валах или полумуфтах.

Процедура проведения горизонтальной центровки состоит из следующих последовательных этапов:

Процедура проведения горизонтальной центровки состоит из следующих последовательных этапов:

- подготовка оборудования;

- обязательные операции, которые необходимо провести перед центровкой (предварительный контроль);

- подготовка средства измерения и инструмента (системы «КВАНТ-ЛМ» и «КВАНТ-Профессионал»);

- установка измерительной системы центровки (с помощью цепного или магнитного крепления, входящих в состав системы);

- измерение величины несоосности;

- оценка состояния центровки;

- корректировки и перемещение оборудования;

- оценка качества проведенных работ;

- документирование;

Контроль центровки насосов, компрессоров, оборудования проводится исправными и метрологически поверенными системами центровки серии «КВАНТ» (производитель BALTECH). До начала процедуры проведения центровки должен быть выбран и подготовлен необходимый инструмент (ключи, щупы, калиброванные пластины, индикаторы, приспособления для перемещения оборудования, входящих в комплект «КВАНТ-Профессионал»).

Операции, которые необходимо провести перед центровкой (предварительный контроль):

- выбор времени проведения работ;

- контроль влияния трубной обвязки (при необходимости);

- контроль состояния соединительных муфт;

- контроль состояния корпуса, станины, фундамента, лап и болтов;

- контроль затяжки анкерных болтов;

- контроль «мягкой лапы»;

- контроль состояния калиброванных пластин (центровочных прокладок) серии BALTECH-23458N, Small;

- проверка свободного конца вала агрегата на биение (по возможности);

- контроль влияния тепловых расширений;

- контроль геометрии и выверки (прямолинейности, плоскостности, параллельности и перпендикулярности).

Измерение несоосности.

Измерение несоосности осуществляется после проведения предварительных действий, которые могут влиять на конечный результат качества проведения центровки.

Процедура измерения несоосности следующая:

- назначается стационарная и подвижная машины (привод, электродвигатель, дизель и пр.);

- вводятся размеры согласно руководству по эксплуатации измерительной системы «КВАНТ-ЛМ». Как правило, это расстояние между измерительными модулями, расстояние между центром муфты и измерительным модулем подвижной машины БИЛ-1, расстояние между центром муфты и крепежным болтом передней лапы и расстояние между центрами крепежных болтов передних и задних лап. Схематичное изображение агрегата с установленными индикаторами и основными расстояниями приведено в руководстве по эксплуатации системы «КВАНТ-ЛМ»;

- измерения несоосности проводятся путем установки измерительных модулей в трех или четырех любых положениях, 12-3-6-9 часов и проворачиванием вала. В каждой точке осуществляется замер несоосности, Угол поворотов в лазерном модуле определяется автоматически встроенными в блоки БИЛ-1 и БИЛ-2 инклинометрами.

Результатом измерения являются значения параллельной и угловой несоосности, которые регистрируются в отчете по результатам замеров центровки (рекомендуемая форма отчета приведена в руководстве по эксплуатации «КВАНТ-ЛМ»).

Лазерные системы центровки позволяют осуществлять измерение центровки не только часовым методом, который является классическим, а также методом усеченного угла, когда достаточно только трех замеров в любых трех точках с разницей не менее 30 градусов. В случае отсутствия возможности вращения вала необходимо использовать дополнительный крепеж для невращающихся валов, поставляемый компанией BALTECH.

Оценка состояния центровки

Оценка состояния центровки осуществляется посредством сравнения результатов измерения несоосности (параллельная и угловая) с допустимыми пределами центровки (таблица 1).

Согласно установленным требованиям (таблица 1) определяется состояние центровки «ОТЛИЧНО», «ДОПУСТИМО» и «ТРЕБУЕТ ПРИНЯТИЯ МЕР», что фиксируется в отчете о центровке.

При оценке «ДОПУСТИМО» решение о необходимости центровки принимает механик совместно со специалистами отдела надежности или отдела диагностики.

При оценке «ТРЕБУЕТ ПРИНЯТИЯ МЕР» проводится центровка с расчетом необходимых корректировок и перемещением насоса, компрессора, оборудования.

Корректировки и перемещение насосно-компрессорного оборудования.

Лазерная измерительная система центровки «КВАНТ-ЛМ» на основании значений угловой и параллельной несоосности производит расчет необходимых корректировок в вертикальной и горизонтальной плоскостях.

Выравнивание машин необходимо совершать небольшими, аккуратными перемещениями. Необходимо избегать чрезмерных усилий, которые могут привести к внутренним или внешним поломкам. Недопустимы удары стальным молотком (кувалдой) непосредственно по металлическому или чугунному корпусу машины. Агрегаты необходимо оснастить штатными или съемными отжимными и упорными устройствами, обеспечивающими возможность плавного изменения положения агрегата в обеих плоскостях. Наиболее предпочтительным методом является перемещение с помощью винтовых домкратов.

При ситуации и условия «упора в болт» можно обходить различными способами в зависимости от ситуации на месте. Применимы следующие методы:

- перемещение обеих машин (например, стационарной);

- уменьшение диаметра болта срезанием резьбы (галтель);

- замена болта со снижением номинального размера на единицу (например, замена болта М22 на М20);

- расширение (развертка) отверстия, если при этом не страдает прочность конструкции рамы;

- наклон машины с помощью разных по толщине калиброванных пластин BALTECH-23458N первого и второго класса точности.

После всех перемещений необходимо закрепить машины, затянув анкерные болты и крепежные болты агрегата с усилием рекомендованным производителем.

Фиксация машин на месте установки с помощью шпонок (штифтов) производится, только если инструкция по установке агрегата обязательно требует этих действий.

Вертикальная корректировка.

При вертикальной корректировке измерительные модули БИЛ-1 и БИЛ-2 устанавливаются в положение 12 часов.

При положительном перемещении машины под лапы подкладываются калиброванные пластины BALTECH-1,2,3,7 или саморегулируемые опоры BALTECH DM, и производится контроль смещений в реальном режиме времени на экране измерительного блока лазерной системы до значений, соответствующих установленным допускам (нормам).

При отрицательном перемещении машины изпод лап удаляются калиброванные пластины или заменяются более тонкими.

Требования к калиброванным пластинам установлены разделом IORS:2020. Все другие виды пластин и материалов не рекомендованы к использованию. Количество калиброванных пластин под одной лапой должно быть не более трех (3) штук (допускается не более 5).

Для перемещения машин должны использоваться штатные или съемные отжимные болты, а так же гидравлические домкраты.

Для улучшения процесса вертикальной корректировки рекомендуется использовать саморегулирующиеся опоры BALTECH DM, которые позволяют упростить данный процесс, повысить точность корректировок и сократить время их проведения, а также исключить процедуру проверки «мягкой лапы» (раздел 4.8).

Горизонтальная корректировка.

При горизонтальной корректировке измерительные модули БИЛ-1 и БИЛ-2 устанавливаются в положение 3 или 9 часов.

При горизонтальной корректировке измерительные модули БИЛ-1 и БИЛ-2 устанавливаются в положение 3 или 9 часов.

При положительном перемещении машина удаляется от специалиста и производится контроль смещений в реальном режиме времени до значений, соответствующим установленным допускам.

При отрицательном перемещении машина приближается к специалисту и производится контроль смещений в реальном режиме времени до значений, соответствующим установленным допускам.

Для перемещения машин могут использоваться только штатные или съемные отжимные болты, а также гидравлические домкраты.

После корректировки и перемещений привода насоса, компрессора, оборудования крепежные болты затягиваются динамометрическим ключом крест-накрест с установленным усилием (таблица IORS:2020 или ТОР-101).

Оценка качества проведенных работ.

Для оценки качества проведенных работ после корректировки, перемещений машины и затяжке крепежных болтов производятся следующие действия:

- измерение несоосности;

- точная корректировка и перемещение приводов оборудования (компрессора, насоса, вентилятора, турбины и пр.).

Данные операции проводятся до соответствия значений параллельной и угловой несоосности оценке «ОТЛИЧНО».

Документирование.

По результатам центровки все данные о первоначальных значениях несоосности и после проведения центровки заносятся специалистом в отчет о центровке.

Отчет о центровке хранится у энергетика и механика участка, а копия - в отделе надежности или диагностики.

Проведение центровки вертикальных машин (насосов, вентиляторов и пр.).

Центровка вертикальных машин производится аналогично п.9.1. за исключением этапов «Измерение несоосности» и «Корректировки и перемещение оборудования».

Центровка вертикальных машин производится аналогично п.9.1. за исключением этапов «Измерение несоосности» и «Корректировки и перемещение оборудования».

Процедура «Измерения несоосности» отличается тем, что:

- при вводе размеров в систему центровки «КВАНТ-ЛМ» дополнительно вводится количество болтов на фланце, а также диаметр окружности, проведенной через центры болтов фланца подвижной машины (привода);

- измерения несоосности происходят в любых трех или четырех положениях 12, 9, 6 и 3 часа;

- расчет корректировок осуществляется лазерной системой центровки «КВАНТ-ЛМ» или Fixturlser GO Pro для каждого фланцевого болта, в отличие от расчета по лапам при горизонтальной центровке.

Процедура «Корректировки и перемещение вертикального оборудования» отличается тем, что действия по добавлению или изъятию калиброванных пластин BALTECH-23458N, Small осуществляются на каждом фланцевом болте.

Проведение центровки валов с промежуточной вставкой (промвалом).

Центровка валов с промежуточной вставкой производится аналогично п.9.1. за исключением пункта «Измерение несоосности». Отличие заключается во вводе размеров, так как дополнительно вносится расстояние между измерительными модулями, длина вставки и расстояние между ближним концом вставки и измерительным модулем на подвижной машине.

Проведение центровки валопровода (линии валопровода до 31 муфты или до 32 валов, машин).

Центровка лини валопровода осуществляется аналогично п.9.1. за исключением того, что при «Измерении несоосности» из машин, находящихся на одной линии вала, выбирается одна стационарная (неподвижная) система, относительно которой и происходят все действия по центровке, описанные в п.9.1. Центровка валопроводов до 31 муфты возможна только системой «КВАНТ-ЛМ».

Проведение центровки валов с карданными соединениями.

Центровка валов с карданными соединениями осуществляется только при использовании специального крепежа Fixturlaser Offset и дополнительной программы расчета центровки (является опцией лазерной измерительной системы Fixturlaser XA).

Центровка валов с карданными соединениями осуществляется только при использовании специального крепежа Fixturlaser Offset и дополнительной программы расчета центровки (является опцией лазерной измерительной системы Fixturlaser XA).

Проведение центровки отверстий и проточных частей компрессоров, турбин.

Центровка отверстий и проточных частей осуществляется лазерными системами геометрии BALTECH LL, Fixturlaser Geo и Fixturlaser Bore с применением специализированного крепежа и дополнительных программ расчета центровки (является опцией к лазерным измерительным системам BALTECH и Fixturlaser).

Проверка и контроль прямолинейности и плоскостности фундаментов, рам, станин

Проверка и контроль прямолинейности и плоскостности фундаментов, рам, станин должна проводиться периодически во время капитального ремонта системой «КВАНТ-ЛМ» или Fixturlaser XA Ultimate. Если не указаны допуски по прямолинейности и плоскостности, то компания BALTECH рекомендует допуск 0,4мм. Если указаны нормы и допуски, тогда руководствуйтесь нормативным значениям вашего предприятия.

Проведение центровки шкивов (ременных и цепных передач).

Машины с ременным приводом должны быть расположены так, чтобы не было перекосов ремня. Обычно центровка канавок шкивов с помощью струны или линейки дает неудовлетворительный результат. Более важным является установка натяжения ремней (контроль с помощью BALTECH BC-4000), которые должны быть ослаблены, но не допускать проскальзывания.

Смещение центров канавок не должно превышать 1/150 – 1/200 расстояния между центрами шкивов. Если после проведенных регулировок вибрация остается, необходимо с помощью индикаторов измерить округлость шкива. Шкив должен быть отрегулирован (или заменен), чтобы его биение не превышало 0,2 мм. В зависимости от наружного диаметра шкива D допустимое радиальное биение обычно составляет 0,00025 – 0,0005 D, а торцевое в 2 раза больше.

Центровка шкивов оборудования может проводиться лазерными системами центровки «КВАНТ-Шкив» (максимальная комплектация) или Fixturlaser PAT. До начала процедуры проведения центровки должен быть выбран и подготовлен необходимый инструмент (ключи, щупы, калиброванные пластины, приспособления для перемещения оборудования, например комплект «КВАНТ-Профессионал»).

Оценка состояния центровки шкивов осуществляется 2-мя способами в зависимости от типа лазерной измерительной системы:

- по торцам шкивов («КВАНТ-ШКИВ»);

- по канавкам шкивов (Fixturlaser PAT).

Оценка состояния центровки по торцам шкивов.

Для данной оценки лазерная измерительная система должна включать в себя калиброванные магнитные метки и лазерный излучатель на штативе (система «КВАНТ-ШКИВ», производитель BALTECH).

Калиброванные магнитные метки устанавливаются на торцах шкивов (по 3 метки на каждом шкиве).

Лазерный излучатель на штативе устанавливается со стороны меньшего по диаметру шкива (подвижная машина - привод), таким образом, чтобы излучаемый луч проходил по всем меткам.

Лазерный излучатель должен быть отрегулирован (настройка излучателя и подвижки штатива) таким образом, чтобы излучаемый луч проходил по 3 меткам, установленным на шкиве большего диаметра (стационарная машина – насос, вентилятор и т.д.), в плоскости параллельной боковой (торцевой) поверхности. Контроль параллельности осуществляется визуально по рискам, нанесенным на метках.

По рискам меток, установленных на шкиве меньшего диаметра (подвижная машина – привод), визуально оценивается смещение боковых поверхностей шкивов.

Центровка шкивов осуществляется перемещением привода, на котором установлен шкив меньшего диаметра, до полного совпадения всех рисок, через которые проходит лазерный луч.

Магнитные метки должны быть откалиброваны по геометрическим параметрам. Риски на всех метках должны быть нанесены лазерным маркером с шагом 2,5 мм.

Если толщина шкивов разная, то в процессе центровки обязана быть учтена разница толщин. Для определения разности рекомендуется использовать штангенциркуль из комплекта «КВАНТ-ШКИВ».

Оценка состояния центровки по канавкам шкивов.

Для данной оценки лазерная измерительная система должна включать два одинаковых излучателя лазера, на которых нанесены риски лазерным маркером с шагом не более 2,5 мм (например, Fixturlaser PAT).

Лазерные излучатели устанавливаются при помощи магнитов в центр канавок.

Лазерные линии должны совпадать с метками на шкале каждого излучателя.

Центровка шкивов производится путем корректировки положений шкивов с помощью перемещения машин и регулировки шкивов.

Оценка качества проведенных работ и предпусковая подготовка.

Оценка качества центровки шкивов:

- при центровке по торцам шкивов лазерный луч должен пересекать одинаковые риски магнитных меток на шкивах;

- при центровке по канавкам шкивов лазерный луч должен пересекать по рискам центры излучателей.

Запрещается запускать оборудование с натяжением ремней, отличающимся по значениям от указанных в технической документации на оборудование.

Требования к инструментарию для контроля и проведения центровки

Общие требования к системам центровки.

Системы центровки должны иметь действующие сертификаты соответствия и соответствовать действующим государственным стандартам РФ.

Системы центровки должны иметь степень защиты от влаги, пыли и неблагоприятных условий не ниже IP-54.

Средняя наработка на отказ системы центровки должна составлять не менее 40000 часов (или 5 лет гарантии, как у систем «КВАНТ-ЛМ»).

Средний срок службы системы центровки должен составлять не менее 7 лет.

Гарантийный период на систему центровки должен составлять не менее 1 года.

Системы центровки должны обеспечивать точность замеров не менее 0,3%±7мкм.

Для обеспечения высокой точности и стабильности показаний в системе центровки должен быть реализован метод с использованием 2-х лазеров и 2-х приёмников (метод обратных индикаторов, подобно системам серии «КВАНТ» и Fixturlaser).

В системе центровке должна быть установлена («вшита») таблица допусков по расцентровке и присутствовать цветовая индикация, утверждённая данным стандартом.

В каждом измерительном модуле системы центровки должен быть цифровой инклинометр с разрешением и точностью не хуже 0,1° и ±0,5?, соответственно.

Мощность используемого лазерного излучателя системы центровки не должна превышать 1мВт.

Диапазон рабочих температур электронного блока должен быть от минус 20С до плюс 40С (подобно системам «КВАНТ-ЛМ»).

Питание системы цетровки должно быть автономным, обеспечивающим непрерывный рабочий режим не менее 36 часов в типовом режиме.

В системе центровки должна быть функция центровки валопроводов до 31 муфты.

Система центровки должна обеспечивать формирование электронного отчета о результатах проведения центровки и обмен данными с персональным компьютером с помощью программы BALTECH Expert.

Каждая система центровки должна сопровождаться следующей эксплуатационной документацией:

- сертификат об утверждении типа средств измерений;

- сертификат первичной калибровки (поверки) российского производителя;

- техническое описание и инструкция по эксплуатации (руководство по эксплуатации);

- производитель системы центровки должен иметь сервисный центр на территории РФ.

Системы центровки, используемые во взрывоопасных зонах на опасных производственных объектах (в зонах, где невозможно изменение взрывоопасных условий при ремонте насосно-компрессорного оборудования), подведомственных Ростехнадзору РФ, должны иметь Разрешение на применение на опасном производственном объекте и иметь маркировку взрывозащиты не ниже 1ExiaIICT4, а также модуль искробезопасный Fixturlaser Exigo.

Общие требования к динамометрическим ключам BALTECH.

- Допускаются к применению стрелочные динамометрические ключи с погрешностью измерений не более 6-8%.

- Допускаются к применению динамометрические ключи предельного типа (щелчковые) с погрешностью измерений не более 4%.

- Допускаются применению динамометрические ключи с цифровой индикацией момента затяжки с погрешностью не более 1%.

- Рекомендованные значения затяжки болтов и винтов (см. Таблица 2).

Рекомендуется использовать динамометрические ключи с цифровой индикацией момента затяжки.

Таблица 2. Рекомендуемые значения моментов затяжки резьбовых соединений

| Размер резьбы крепежной детали | Момент затяжки, Нм |

| М6 | 6÷9 |

| М8 | 14÷17 |

| М10 | 30÷35 |

| М12 | 55÷60 |

| М14 | 80÷90 |

| М16 | 120÷140 |

| М18 | 160÷190 |

| М20 | 230÷270 |

| М22 | 300÷360 |

| М24 | 420÷480 |

Общие требования к калиброванным пластинам (центровочным подкладкам) BALTECH-23458N.

При центровке насосно-компрессорного оборудования рекомендуется пользоваться только штампованными пластинами из нержавеющей стали, с погрешностью по толщине, не превышающей 8% толщины следующего типоразмера пластины (1-й и 2-й класс). Края калиброванных пластин должны быть обработаны от зазубрин и заусенцев.

Не рекомендованы к использованию медные, пластиковые, алюминиевые пластины или пластины из низкоуглеродистой стали без покрытия с толщиной менее 5 мм.

Общие требования к щупам серии «Щ» (например, Щ203-2).

К применению допускаются щупы, изготовленные из закаленной, нержавеющей стали или латуни. Форма щупов может быть цилиндрической или конической.

Общие требования к самовыравнивающимся опорам (регулируемые опоры) BALTECH DM.

Регулируемые опоры должны быть прочными и пригодными для повторного использования в качестве опоры корпусов насосов, компрессоров, машин, применяемые для всех типов динамического, роторного (вращающегося) оборудования.

Регулируемые опоры должны иметь антикоррозионную обработку (например, черное воронение).

Регулируемые опоры должны обеспечивать вертикальное перемещение оборудования.

Регулируемые опоры должны обеспечивать компенсацию «мягкой лапы» и устранение угловой несоосности.

Требования к самовыравнивающимся опорам (регулируемым опорам) приведены в таблице 3.

Таблица 3. Технические характеристики самовыравнивающихся опор (регулируемых опор) серии BALTECH DM

| Типовые элементы | Тип | Размер болта | Опциональный размер болта | Расчётная нагрузка | Мин. высота | Номинальная высота | Макс. высота | Диаметр внешний | Диаметр внутренний | Шаг резьбы | Масса |

| (А) | |||||||||||

|

М | М | кН | мм | мм | мм | мм | мм | мм | кг | |

| BALTECH DM 1 | 10-16 | 18 | 100 | 30 | 34 | 38 | 51 | 17 | 1,6 | 0,5 | |

| BALTECH DM 2 | 16-20 | 22 | 150 | 35 | 40 | 45 | 76 | 20 | 1,6 | 1,0 | |

| BALTECH DM 3 | 20-27 | 30 | 200 | 40 | 46 | 53 | 102 | 28 | 2,1 | 2,5 | |

| BALTECH DM 4 | 24-30 | 33 | 300 | 45 | 53 | 60 | 114 | 31 | 2,1 | 3,5 | |

| BALTECH DM 5 | 30-36 | 39 | 400 | 50 | 59 | 69 | 127 | 36 | 2,1 | 4,5 | |

| BALTECH DM 6 | 36-39 | 42 | 600 | 55 | 66 | 74 | 152 | 41 | 2,1 | 7,0 | |

| BALTECH DM 7 | 42-45 | 48 | 900 | 60 | 68 | 76 | 178 | 46 | 3,2 | 10 | |

| BALTECH DM 8 | 48-52 | 56 | 1200 | 70 | 79 | 91 | 203 | 54 | 3,2 | 15 | |

| BALTECH DM 9 | 56-64 | 68 | 1600 | 75 | 84 | 93 | 229 | 66 | 3,2 | 20 | |

| BALTECH DM 10 | 64-72 | 76 | 2000 | 80 | 89 | 98 | 254 | 74 | 3,2 | 27 |

Требования к квалификации персонала

Персонал подразделения предприятия, выполняющий проведение контроля несоосности и проведение центровки лазерными системами, обязан пройти обучение в специализированных учебных центрах по теории и практике проведения работ по центровке (Курс ТОР-101 «Основы центровки и выверки геометрии роторных машин». Обучение должно подтверждаться соответствующим документом формы IORS:2020.

Квалификация специалиста по центровке должна быть не ниже квалификации «Слесарь 5-го разряда».

Специалисты по центровке должны:

- знать конструктивные особенности обслуживаемого оборудования, его технические характеристики, безопасные параметры эксплуатации, причины возникновения и виды неисправностей;

- знать основы физических процессов, на которых базируется контроль несоосности и центровка;

- знать принципы устройства используемых лазерных систем центровки серии «КВАНТ» и Fixturlaser, причины возможных погрешностей измерений, правила поверки измерительной аппаратуры;

- самостоятельно производить настройку лазерной системы центровки в зависимости от особенностей контролируемого оборудования и характера поставленных задач;

- знать места установки измерительных модулей;

- знать правила и порядок монтажа крепежа для центровки;

- проводить контроль несоосности и центровки оборудования;

- классифицировать результаты контроля несоосности, центровки и оценивать значения несоосности в соответствии с нормативными требованиями.